10月25日(木)に開催した株式会社東洋経済新報社とのセミナー「業務効率化を実現する物流オペレーション改革~「自動認識技術」の活用で変わる物品・在庫管理業務などの最適化~」で、共同印刷の画像認識コード「FullScanCode(フルスキャンコード)」を活用して棚卸工数の削減を実現した、株式会社LIXILの成功事例が紹介されました。

同社インテリア事業部 インテリア製造部 生産技術グループ 主査の佐々木泰三氏と、導入を支援した株式会社サトー 第2事業部 FA公共営業部 第1営業グループ 係長の猪俣智大氏の講演から、ポイントをご紹介します。

【東洋経済新報社・共同印刷共催セミナー 関連記事】

IoT時代の物流現場作業の自動化・省力化と働き方改革 ~先端技術、コネクト&シェアによる革新への道筋

自動認識技術で拡がる物流・流通オペレーション改革 ~複数一括読み取り技術で変わるデータ管理の未来 ~FullScanCode(フルスキャンコード)の可能性と特長

業務効率化を実現する物流オペレーション改革~「自動認識技術」の活用で変わる物品・在庫管理業務などの最適化~ 「パネルディスカッション」

■株式会社LIXILの棚卸現場の実情

LIXILは、サッシやトイレだけでなく、室内建具や床といったインテリア建材も取り扱う住生活総合メーカーです。そのため、多種多様な製品の在庫や備品状況を確かめる棚卸に、多くの時間を費やしています。

フルスキャンコードを導入した棚卸現場では、建具の材料が15万本もあり、人が1本ずつ数えて棚卸 (本数をカウントして棚卸伝票に記入し、伝票と帳簿の照合)をしていました。人が行うことなのでミスしてしまうこともありました。50枚/日もの伝票があり、日々、棚卸作業に14人でのべ2時間を要していました。

■FullScanCode導入の背景

現場では、人手不足、高齢化、働き方改革の必要性、という問題から、日々の棚卸作業の生産性向上が急務でした。また、レガシーシステム(古くなったシステムなど)、WinXPが現役といった問題もありました。このような状況を改善すべく、サトー様と複数のソリューションの検討を開始しました。

検討にあたり、まず思いついたのはRFIDです。

実際にGUに行って商品にICタグがついているのも見てきました。しかし1億枚ロットで7円/枚と高いので断念しました。次に、バーコードとQRは一括で読めないか?という事を考えたのですが、その当時は一括読み取りの良いソリューションは見つけられませんでした。

さらに、カラーコードラベルも検討しましたが、こちらについても問題があり採用には至りませんでした。

【RFIDの問題点】

- ・ラベル1枚当たりの単価が高価となり費用対効果が見込めない

- ・棚卸作業範囲外の枠材も読み取ってしまう

- ・使用範囲がピッキング作業に広がった場合、部材を特定しての検索ができない

【バーコード・QRコードの問題点】

- ・そもそも一括読み取りの技術がない(2016年当時)

【カラーコードラベルの問題点】

- ・棚の明るさにより読み取れない可能性が高い

- ・コードの退色で読み取れなくなる可能性がある

- ・データ容量により、ラベル内に納めることができない

これらの検討を経て、最終的にサトー様からご提案頂いた共同印刷のFullScanCodeの導入に至りました。

◎FullScanCodeの利用

【FullScanCode(フルスキャンコード)のメリット】

- ・高速一括読み取りが可能

- ・カラーコードより明るさの影響が少ない

- ・データ容量にも対応が可能

- ・カメラの写る範囲内のみの読み取りが可能

- ・カラーコードに比べ、耐候性が高く退色の心配がない

FullScanCode(フルスキャンコード)の“複数コードを一括で読み取れる機能”を初めて見た時、そのすごさに感動しました。

周りからも「これ、使えますよ!」「見た瞬間、久しぶりに電気が流れました!」「配送センターでも使えるんじゃない?」という声が挙がりました。

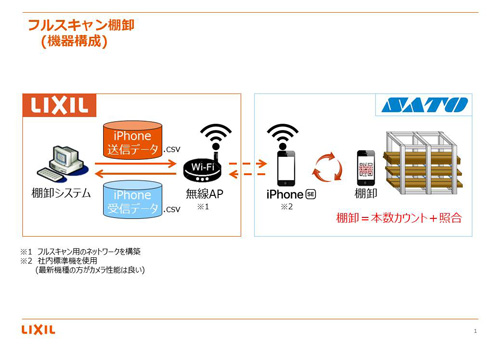

■FullScanCodeによる棚卸の機器構成

FullScanCodeを導入した際の機器構成は、次の通りです。

棚卸は、LIXILの棚卸システムから無線APのWi-FiでiPhoneと通信しながら行います。作業員がiPhoneでFSコードを読み取る(本数カウント)と、iPhone内で自動的に帳簿本数と照合されます(1回目)。帳簿と合わないものは、そのコードだけを再度読み取り照合します(2回目)。それでも帳簿と合わないときは3回目として、人が目視で確認します。貼られているFSコードが棚の端に隠れて読み取れていなかったことがあったため、3回目はこれまでのように人が目で見てカウントすることとしました。(下図)

●棚卸の流れ

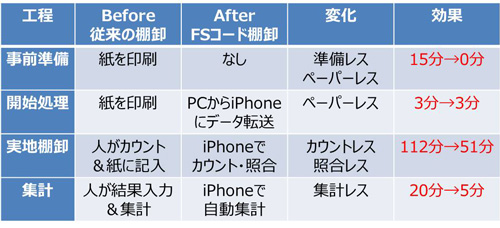

■ FullScanCode導入の効果

●現場の作業人数と時間

実地棚卸については、14人(112分/日)から4人(51分/日)でできるようになりました。

トータルで合計150分かかっていた一連の棚卸作業時間は59分になり、60%減になりました。

●棚卸システムBefore-After

■ FullScanCodeを導入して良かった点、苦労した点

●良かった点

- 1.システム全体の流れを改善

システム化を行う際は、工程全体を俯瞰することが重要です。もしムダな工程が隠れていた場合、そのムダな工程をそのままシステム化してしまうと、システムが複雑化するだけでなく余計なお金もかかってしまうからです。今回は全体を俯瞰しながらFullScanCode化以外の細かい改善までできたので、とても良かったと思っています。 - 2.作業する人が楽しく改善

iPhoneなので、ちょっとみんな楽しく、俺もやらせて、私もやらせて、というワクワク感がありました。この辺がiPhoneの良さだと思います。また、直感的な操作性を目指したので、62才のガラケーユーザーの方でもすぐにできるようになりました。 - 3.現場がキレイに(なりつつある)

おまけの効果として現場の3Sを挙げましたが、3Sをすることで現場の意識も変わりますので、やはり現場の3Sが全てのベースとなるというのを改めて感じました。

●苦労した点

- 1.現場の3S

FSコードの貼付面が揃っておらず、iPhoneのピント調整機能でもなかなか読めないことがあったため、製品の面を揃える所から始めました。置き場の3S「整理・整頓・清掃」を作業者と一緒にやることで、現場がキレイになるだけでなく、作業者の意識も変えることができ、先入れ・先出し、置き間違いなどの課題も解決することができました。 - 2.iPhoneのネットワーク接続

社内ネットワークにiPhoneを接続する事例がこれまでなかったため、システム部門と協働でネットワーク構築を行いました。最終的に、iPhone1台1台にIPアドレスを付与することで可能になりました。 - 3.iPhoneへの慣れ(人によって)

最初はゆっくりiPhoneを使って読み取る、というところから始まりました。慣れるまでは2週間程度練習を重ねました。

■今後の課題

●シール貼り作業をなくしたい

現状、人が一枚ずつコードのシール貼り付けをしているため、インクジェットやレーザーで印字することを考えています。ただ、印刷面が木の切断面になるので、FullScanCodeのドットが乱れてなかなか読み込めずに試行錯誤しています。

■FullScanCode活用の今後

●上流から下流までを“つなぐ”(工場編)

「生産→入庫→出庫→ライン」という工程それぞれにおいてFullScanCodeによるコード管理を行い、上流から下流までをつなぐことを考えています。

【期待する効果】

- ・ピッキング効率化

- ・入出庫効率化

- ・トレーサビリティー

- ・欠品レス

- ・省人化

など

●上流から下流までを“つなぐ”(SC(サプライチェーン)編)

サプライチェーンについては「工場→物流→店舗→お客さま」といった流れについて、つなぐことで大きな効果が出てくると思っています。

【期待する効果】

- ・リアルタイムな情報

- ・トレーサビリティー

- ・ピッキング効率化

- ・仕訳検品レス

- ・入出荷検品レス

- ・棚卸レス

- ・商品検索効率化

- ・レジ清算レス

- ・欠品レス

- ・在庫ロスレス

など

【合わせてお読みください】

IoT時代の物流現場作業の自動化・省力化と働き方改革 ~先端技術、コネクト&シェアによる革新への道筋

自動認識技術で拡がる物流・流通オペレーション改革 ~複数一括読み取り技術で変わるデータ管理の未来 ~FullScanCode(フルスキャンコード)の可能性と特長

業務効率化を実現する物流オペレーション改革~「自動認識技術」の活用で変わる物品・在庫管理業務などの最適化~ 「パネルディスカッション」

2019.03.14]

2019.03.14].jpg)